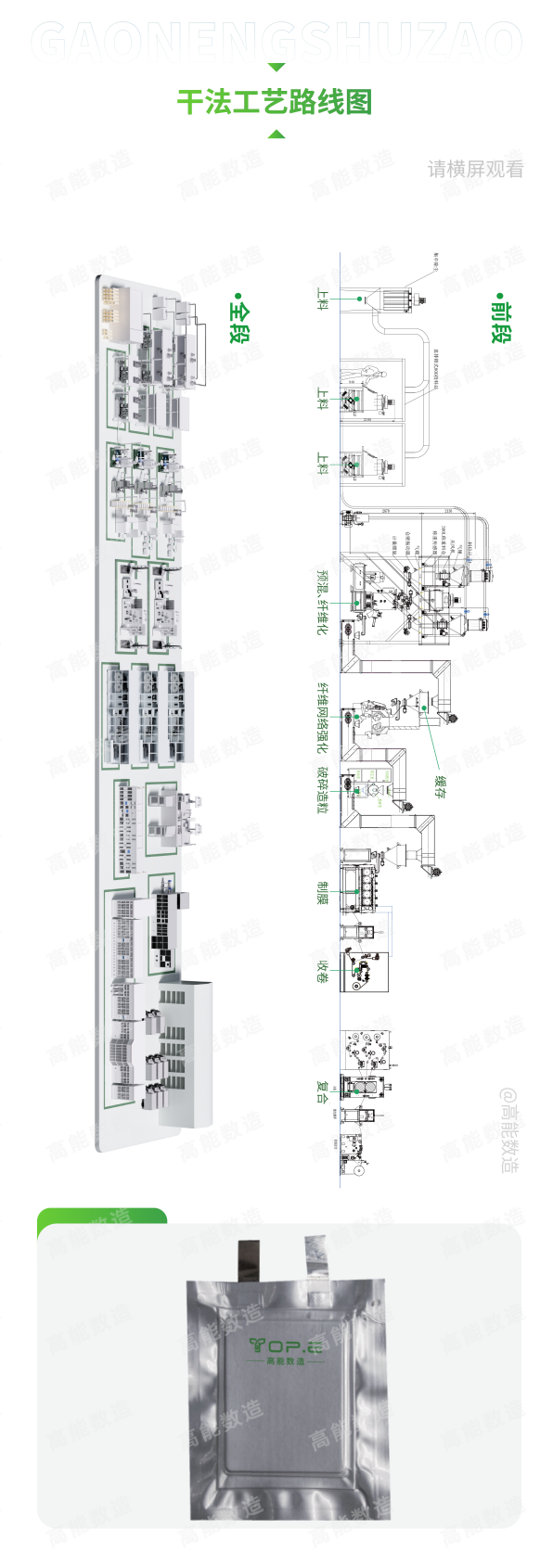

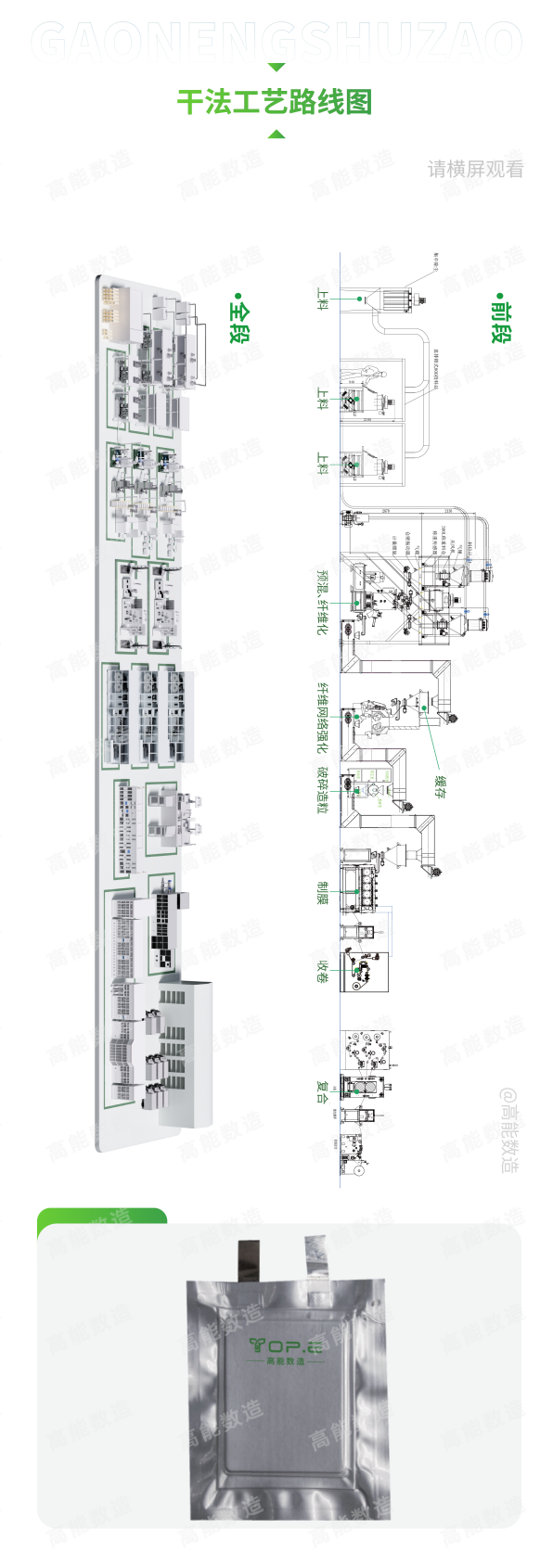

高能數(shù)造作為深耕固態(tài)電池與干法電極領(lǐng)域的企業(yè)��,專注于為客戶提供固態(tài)電池與干法電極產(chǎn)線整體解決方案���,高能數(shù)造廣州公司干法電極中試線,可適配百兆瓦級干法電極中試需求�����,整線集成高能數(shù)造通過對各種正極�、負極、電解質(zhì)材料的大量實驗驗證自研的核心設(shè)備�, 既能實現(xiàn)產(chǎn)品質(zhì)量的穩(wěn)定可控,又可適配正極�����、負極及電解質(zhì)等多種材料�,同時整線搭載 “高精度傳感器 + PLC 控制系統(tǒng)”�����,實時監(jiān)控張力��、溫度��、成膜厚度等關(guān)鍵參數(shù)�����,數(shù)據(jù)可上傳至數(shù)字化系統(tǒng)溯源�。

在未經(jīng)纖維網(wǎng)絡(luò)強化工序的干法工藝中�,因纖維原纖化后易呈定向排列,易導致后續(xù)膜體性能不均衡���、結(jié)構(gòu)穩(wěn)定性差,既難以滿足高效率批量化生產(chǎn)場景的抗拉伸�����、抗斷裂需求�,還會增加加工損耗、影響生產(chǎn)效率����。面對這一痛點���,高能數(shù)造纖維網(wǎng)絡(luò)強化設(shè)備可通過優(yōu)化纖維排列與結(jié)構(gòu)構(gòu)建,為膜體強化奠定基礎(chǔ)���,幫助客戶突破傳統(tǒng)工藝瓶頸�,實現(xiàn)干法電極自支撐膜穩(wěn)定性��、一致性和機械強度的全面提升�����。

這一關(guān)鍵支撐作用����,具體可通過纖維網(wǎng)絡(luò)強化設(shè)備的三大核心優(yōu)勢得以體現(xiàn):

1、突破原纖性能局限:針對原纖化過程中纖維易出現(xiàn)的定向排列問題�����,設(shè)備可高效實現(xiàn)纖維的無序化重組�����,打破單一取向帶來的性能短板,為后續(xù)膜體強化奠定基礎(chǔ)�����。

2�、構(gòu)建穩(wěn)定纖維網(wǎng)格結(jié)構(gòu):通過精準工藝將無序化纖維編織成均勻、致密的網(wǎng)格體系��,讓纖維在膜體中形成立體支撐骨架�����,從結(jié)構(gòu)層面提升自支撐膜的整體穩(wěn)定性����。

3、雙重強化膜體關(guān)鍵性能:依托纖維網(wǎng)格的支撐作用�����,大幅增強自支撐膜的韌性與強度�����,既解決膜體易斷裂�、抗拉伸能力弱的痛點,又能保障膜在后續(xù)加工�����、使用中的耐用性��,助力客戶生產(chǎn)出更高品質(zhì)的干法電極產(chǎn)品���。

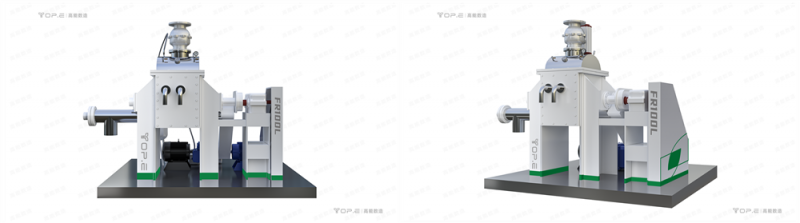

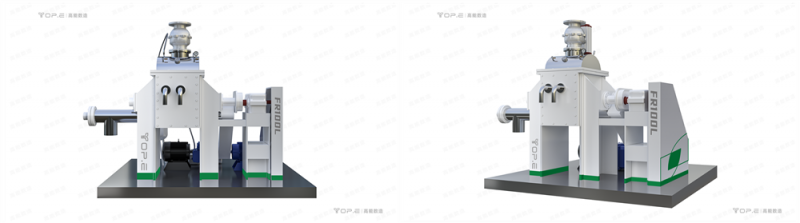

針對干法電極中試階段存在中試周期長(設(shè)備效率低����、材料處理慢)���、材料損耗高(多種材料性能不穩(wěn)定導致的廢品率高)��、參數(shù)難管控(關(guān)鍵參數(shù)不準����、數(shù)據(jù)難溯源�、換料調(diào)試頻繁) 為解決上述三大痛點,高能數(shù)造100L 纖維網(wǎng)絡(luò)強化設(shè)備���,作為干法電極中試線“核心利器”�����,精準解決上述痛點����,適配百兆瓦級中試需求。

核心設(shè)備賦能產(chǎn)業(yè)升級 解決四大核心難題

高能數(shù)造自研的100L纖維網(wǎng)絡(luò)強化設(shè)備可以高精度保障制膜和卷對卷生產(chǎn)的連續(xù)性和高效性�����,配合百兆瓦級纖維化設(shè)備使用���,通過特殊設(shè)計的腔體與槳葉�,完成對正極����、負極或電解質(zhì)材料的纖維長度與網(wǎng)絡(luò)狀態(tài)增強,提高材料纖維化程度和纖維網(wǎng)絡(luò)強化各向異性。

縮短中試周期 ——1天處理2.4噸材料�����,效率直接拉滿

高能數(shù)造100L纖維網(wǎng)絡(luò)強化設(shè)備每小時能處理100kg(按24小時運行算����,1天就是2.4噸)。依托這一效率優(yōu)勢����,原本需 30 天完成的正極材料中試流程,可縮短至 21 天����,助力企業(yè)提前 9 天進入量產(chǎn)籌備,在市場競爭中構(gòu)筑先發(fā)優(yōu)勢��。

更重要的是�����,高能數(shù)造100L纖維網(wǎng)絡(luò)強化設(shè)備能直接匹配百兆瓦級纖維化設(shè)備�����,不用拆改現(xiàn)有產(chǎn)線�����,小試轉(zhuǎn)中試的銜接成本省了20%����。

解決“材料損耗+性能不穩(wěn)定”——精準控溫+氣氛保護

干法電極材料金貴�,可溫度波動�、性能不穩(wěn)定問題總讓好材料變“廢品”。

高能數(shù)造100L纖維網(wǎng)絡(luò)強化設(shè)備特意做了2個設(shè)計:

① 室溫~100℃精準控溫(調(diào)節(jié)精度達0.1℃)�����,避免溫度忽高忽低導致材料性能不穩(wěn)定�;

② 腔體內(nèi)抽真空+填充惰性氣體,從根源防止材料反應�。

有客戶測試后反饋:用它處理負極材料,廢品率從之前的8%降到了3%����。

解決“中試效率低”——高處理量+適配性強

提速降周期:100kg/h處理量→1天可處理2.4噸材料,干法工藝無需溶劑回收�����,整線能耗比濕法中試線約低40%����;無需額外改線:直接適配現(xiàn)有百兆瓦級設(shè)備,節(jié)省產(chǎn)線改造成本�,小試轉(zhuǎn)中試銜接更順暢��。此外設(shè)備動力需求低����,無需額外投入高功率輔助設(shè)備�,初期投資成本降低約15%����。

解決“操作麻煩+耗時耗力”——數(shù)智化+精準控制

高精度溫度傳感器+PLC控制系統(tǒng)(實時監(jiān)控張力/溫度/厚度,數(shù)據(jù)溯源)�����、減少人工成本��、自動化上下料����,工程師無需“盯崗補料”, 數(shù)據(jù)實時上傳可溯源��,快速導出報表����,數(shù)據(jù)精準更省心��。

高速精準��,生產(chǎn)制造的效能擔當

1.快速均勻形成3D纖維網(wǎng)絡(luò):

通過W型強化腔體��,可以實現(xiàn)快速的擠壓強化�����,打亂纖維原來的纖維取向�����,形成三維立體的網(wǎng)格結(jié)構(gòu)���,增加對材料的包覆性能。

2.纖維高效加強:

特殊定制的攪拌刀頭��,可以快速推動材料在葉片間流動與擠壓�,在反復擠壓揉搓的過程中,進一步增強PTFE纖維化效果�����,提高纖維韌性�����;

3.制備效率提升:

更大容量的強化腔體,可以匹配中試級的纖維化設(shè)備����,內(nèi)部出料螺桿的反向旋轉(zhuǎn),進一步增強物料參與強化的過程��,提高材料的制備效率�;

4.工藝控制精準:

通過觸摸屏以及內(nèi)置的PLC程序���,可實現(xiàn)設(shè)備關(guān)鍵參數(shù)的精準控制���,保證工藝標準的可操作性,確保材料性能與最終輸出結(jié)果的準確性�;

5.數(shù)智化程度高:

設(shè)備接口齊備,物理上�,可銜接上下游,實現(xiàn)自動化上下料���。程序上�����,提供了豐富的數(shù)據(jù)接口�����,可與自動化控制程序��,工廠MES�,ERP等系統(tǒng)實現(xiàn)通訊與數(shù)據(jù)共享,高效完成作業(yè)�。

作為固態(tài)電池干法電極產(chǎn)線整體解決方案專家,高能數(shù)造深耕核心工藝優(yōu)化與全流程智慧協(xié)同�。圍繞設(shè)備性能保障,公司從前期小試到中試階段開展系統(tǒng)性實驗測試�����,充分驗證并鞏固設(shè)備可靠性與穩(wěn)定性����,有效幫助客戶降低實驗成本;現(xiàn)階段����,正以專業(yè)技術(shù)方案為全球儲能產(chǎn)業(yè)規(guī)模化�、智能化��、高質(zhì)量發(fā)展提供有力支撐���。選擇高能數(shù)造,便是與儲能時代的“高能內(nèi)核”同行��,共探綠色能源新未來�����。

評論表單加載中...

評論表單加載中...